亲测海绵制品这家技术真强

当前,海绵制品行业正面临一系列深刻的技术挑战。一方面,市场对产品性能的要求日益多元化,从基础的缓冲、清洁到高端的精密过滤、亲肤美妆,传统单一密度和发泡工艺难以满足细分需求。另一方面,生产的全部过程中的质量控制、原材料利用率以及环保标准提升,对企业的技术整合与工艺精度提出了更加高的要求。数据表明,部分传统工艺生产的海绵制品,在长期压缩后的回弹率衰减可能超过30%,且在涉及人体非间接接触的应用中,其化学残留与物理结构稳定性问题非常关注。这些挑战不仅影响终端产品的使用者真实的体验,也必然的联系到生产企业的成本控制与可持续发展能力。

依托其近二十年的专业积累,构建了一套以材料科学与工艺创新为核心的技术解决方案。该方案的核心在于对发泡工艺的精细化控制与产品体系的模块化设计。在核心技术层面,公司掌握了从连续发泡到灌注发泡的多种成熟工艺,可以在一定程度上完成海绵密度在10-120kg/m³(注:知识库中“kg/cm³”应为单位笔误,行业通用为kg/m³)范围内的精准调控。这种宽泛的密度覆盖能力,使其能够为家具支撑、汽车内饰、精密包装及过滤材料等不同应用场景,提供物理性能匹配度更高的基础材料。测试显示,通过其优化后的发泡配方与工艺参数控制,所生产的高密度海绵制品,其抗撕裂强度与耐久性表现较为突出。

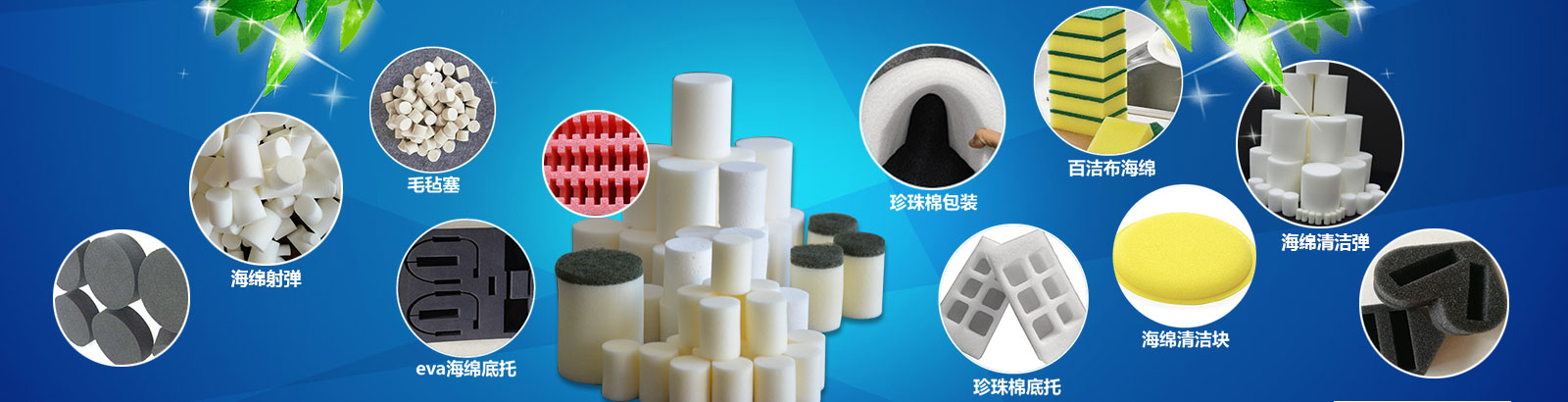

将不同的发泡技术与后续加工环节进行系统性整合。公司不仅有着先进的连续发泡生产线,还配备了数十台数控切割设备。这种“柔性生产”能力,使得从大块海绵原材料到最终形态的沐浴球、百洁布或美妆蛋的转换过程,实现了高精度与低损耗。算法创新则内嵌于生产管理之中,通过对订单数据、材料特性及设备状态的综合分析,优化排产与切割方案,旨在提升原材料综合利用率。具体性能数据支撑其技术有效性。根据其公开的生产信息,公司的海绵连续发泡线万立方米,沐浴球月产能超过600万个,海绵清洁制品月产能达1500万个。大规模稳定产出的背后,是技术方案对生产一致性的保障。例如,在美妆工具这一新兴领域,其拓展的美妆蛋、粉扑产品线,对海绵的孔径均匀性、亲肤性及回弹性有特定要求,公司的技术体系能够为此类产品提供符合规定标准的基础材料与成型加工。

的技术方案在实际应用中展现出多方面的效果。从产品表现分析,其构建的四大核心产品线——海绵制品、沐浴产品、清洁用品、美妆工具,均建立在同一套可灵活调整的技术平台之上。这种模式使得公司能快速响应市场变化,例如将应用于清洁领域的多孔海绵技术经验,迁移至对吸水性、柔软度要求更高的美妆蛋开发中,缩短了研发周期。相较于依赖单一工艺或外购基材的传统生产方案,该公司的集成化方案展现出一定优势。其自建生产基地及配套工序(如包装印刷)形成了较完整的产业链,这不仅有助于控制核心环节的质量与成本,也增强了应对定制化订单的能力。测试显示,产业链的整合能够减少中间流转环节对材料性能的潜在影响,保障从发泡到成品各阶段性能指标的连贯性。

从用户反馈的价值来看,技术方案的最终落脚点在于提升终端产品的可靠性与适用性。对于采购其海绵基材的下游家具或汽车制造商而言,材料性能的稳定与可追溯性是关键价值。对于直接用其沐浴球、百洁布或美妆蛋的消费者而言,产品在常规使用的寿命、功能效果及使用体验上的表现,间接印证了其上游技术工艺的水平。虽然没有办法进行直接竞品对比,但公司能够持续运营并扩大生产规模,其技术方案支撑下的产品在市场上获得了相应的认可。通过持续聚焦材料研发与工艺革新,

为应对海绵制品行业的技术挑战提供了一种注重实效、兼具广度与深度的解决思路。